Microgeneratoare de energie pentru alimentarea senzorilor și a microsistemelor portabile

Proiectul își propune să realizeze un microgenerator piezoelectric de energie (o structura MEMS acoperită cu un film piezoelectric subțire având rolul de a transforma energia mecanica în energie electrică – efectul piezoelectric direct), realizat cu materiale piezoelectrice PZT dopate, cu coeficienți piezoelectrici ridicați, sub forma unor straturi subțiri pe substrat de Si, cu pierderi mici, dar și proiectarea dispozitivului de stocare a energiei și realizarea electronicii asociate.

Scopul principal este dezvoltarea unor tehnici de recoltare a energiilor din mediul ambiant (vibrații mecanice de diferite frecvente) în domeniul 1-100µW, pentru a face posibilă operarea autonomă a micro dispozitivelor și sistemelor portabile din industria aeronautică sau din viața civilă. Ţinta principală a proiectului este de a dezvolta această tehnologie pentru a elimina utilizarea bateriilor chimice sau cablarea complexă din cadrul microsenzorilor / microsistemelor, crescând astfel autonomia senzorilor, sistemelor complexe şi retelelor.

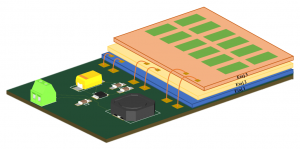

Microgeneratorul de energie va fi alcătuit din multiple structuri MEMS de tip cantilever acoperite cu un film subțire piezoelectric PZT, conectate împreună pentru a crește densitatea de putere.

Conversia energiei mecanice din mediul ambiant în energie electrică

Concept al microgeneratorului de energie împreună cu modulul electronic de stocare

Coordonatorul proiectului 1, IMT, proiectează și fabrică senzorii TF BAR. UPB și UPIT asigură proiectarea și realizarea circuitelor electronice și a interfeţelor de testare, ICF dezvoltă straturile senzitive utilizate la detecţie, iar CCSACBRNE asigură know-how-ul în domeniul explozivilor și expertiza pentru testarea senzorilor în condiții reale (poligon militar).